نیتروژن ساز

نیتروژن سازها یا سیستم های تولید نیتروژن ماشین هایی هستند که می توانند مولکول های نیتروژن را از هوای فشرده جدا کنند

نیتروژن ساز

نیتروژن سازها یا سیستم های تولید نیتروژن ماشین هایی هستند که می توانند مولکول های نیتروژن را از هوای فشرده جدا کنند. دستگاه های نیتروژن ساز در آزمایشگاههای سراسر جهان برای تامین نیاز ابزارهای تحلیلی مختلف مورد استفاده قرار می گیرند. سیستمهای تولید نیتروژن هنوز کارآمدترین راه برای تامین گاز مورد نیاز دستگاهای مختلف هستند، زیرا برخلاف سیلندرهای گاز، یک نیتروژن ساز هرگز گازش تمام نمی شود و دائماً گاز نیتروژن با خلوص بالا تولید می کند. نیتروژن ، یک گاز بی اثر است به این معنی که با عناصر و مواد شیمیایی دیگر واکنش چندانی ندارد. مقدار نیتروژن موجود در هوا بسیار زیاد است و حدود 78 درصد از جو زمین را تشکیل می دهد. این بدان معنی است که ما روزانه بیش از هر عنصر دیگری نیتروژن تنفس می کنیم.

از این دستگاه تولید نیتروژن برای فیلتر یا حذف دیگر عناصر سازنده هوا از جمله اکسیژن استفاده می شود. چرا که وجود گاز اکسیژن مشکلاتی را به وجود می آورد از جمله:

وجود اکسیژن باعث زنده ماندن باکتری های هوا ساز می شود.

وجود اکسیژن احتمال احتراق را بالا می برد.

وجود اکسیژن خاصیت واکنش پذیری با دیگر گاز ها را نیز افزایش می دهد.

علاوه بر دستگاه تولید نیتروژن ، سیلندرهای نیتروژن نیز برای استخراج گاز نیتروژن استفاده می شوند. بسیاری از صنایع برای تامین گاز نیتروژن مورد نیاز از سیلندرهای نیتروژن استفاده می کنند. گرچه هر دو وسیله کاربرد یکسانی دارند اما هزینه خرید، استفاده و نگهداری از سیلندرهای نیتروژن بسیار بیشتر از دستگاه های نیتروژن ساز صنعتی می باشد. در نتیجه خرید این دستگاه یک راه اقتصادی برای صنایع مختلف به حساب می آید.

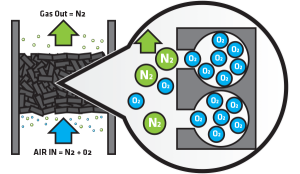

یکی از روش های رایج و متداول برای تولید نیتروژن، روش جداسازی غشایی می باشد

در این روش از غشاهای پلیمری هالو فایبر که نوعی الیافی توخالی هستند استفاده می شود. هوا از طریق این الیاف وارد می شود. عناصری مانند اکسیژن، کربن دی اکسید، رطوبت و حتی آلودگی های موجود در هوا جذب این الیاف می شوند. اما مولکول های نیتروژن که ابعاد بزرگتری در مقایسه با این عناصر دارند جذب نشده و باقی می مانند.

درصد جداسازی اجزای موجود در هوا و درصد خلوص را می توان در سیستم های کنترل تعیین نمود. فشار، سرعت جریان و اندازه غشاهای پلیمری در این روش قابل تغییر هستند. این عوامل تاثیر مستقیمی بر روی خلوص نیتروژن تولید شده دارند. در صورتی که جریان نیتروژن را افزایش دهیم، اکسیژن بیشتری در گاز خروجی باقی می ماند. بنابراین خلوص نیتروژن نهایی کاهش می یابد. اما اگر جریان نیتروژن را کاهش دهیم، در واقع به افزایش خلوص نیتروژن تولید شده کمک کرده ایم.

دستگاه نیتروژن ساز پیشرفته و به روز، هوا را قبل از ورود به الیاف توخالی به طور کامل از عواملی مانند گرد و غبار و رطوبت فیلتر می کند. این کار با عبور هوا از فیلتر های مختلف انجام می شود. در نتیجه نیتروژن تولید شده در این دستگاه ها به مراتب از خلوص بالاتری برخوردار خواهند بود. علاوه بر این وجود این فیلتر ها بر طول عمر غشاها نیز تاثیر مثبتی می گذارد و از آنها محافظت می کند.

فیلتر ریز شبکه

ذرات ریز و ناخالصی های موجود در هوا را فیلتر می کنند

فیلتر خشک کننده

رطوبت و آب موجود در هوا را از آن می گیرد

نیتروژن ساز

استخراج نیتروژن به روش psa

در بسیاری از صنایع از روش مطمئن و ساده ای به نام psa استفاده می کند. در این روش تنها ماده ورودی به دستگاه نیتروژن ساز هوا می باشد. به زبان ساده تر در این تکنولوژی یک گاز مشخص و مورد نیاز از بین مخلوطی از گازها جداسازی می گردد. مراحل استخراج گاز نیتروژن از فضا دارای 6 مرحله می باشد.

در قدم اول تنها ماده ورودی یعنی هوا وارد کمپرسور می شود تا آماده سازی های اولیه انجام شود. در کمپرسور هوای ورودی تا اندازه مورد نیاز و مشخص شده فشرده سازی می شود. این فشار مابین 8 الی 9 بار متغیر است.

در مرحله دوم هوای فشرده تولید شده در کمپرسور وارد «درایر» یا همان «خشک کن» می شود. دستگاه درایر رطوبت و روغن های موجود در بین ذرات هوا را جذب می کند. در نتیجه هوای خروجی از این مرحله بدون رطوبت و مواد زائد می باشد.

مرحله سوم برای کسب اطمینان از خشک شدن و خالص شدن هوا طراحی شده است. در این مرحله از برج کربن فعال استفاده می شود. در این برج میکرو کربن های فعالی وجود دارند که هوا باید از همه این فیلتر ها عبور کند. در نتیجه اگر درصد ناچیزی از رطوبت و روغن در هوای ورودی وجود داشته باشد، توسط این فیلتر ها گرفته می شود.

در این مرحله هوای فیلتر شده و خالص وارد مخزن ذخیره می شود. این مخزن، هوای مورد نیاز برای دستگاه نیتروژن ساز را فراهم می کند.

مرحله پنجم در استخراج گاز نیتروژن توسط دستگاه نیتروژن ساز، مربوط به اصلی ترین دستگاه یعنی ژنراتور است. شکل ظاهری این دستگاه از دو برج مجزا تشکیل شده است. داخل این برج ها از مواد جاذبی به نام کربن مولکولارسیو یا همان CMS تشکیل شده است. این مواد جاذب از حفره هایی به اندازه 4 انگستروم تشکیل شده اند. این در حالی است که قطر مولکولی گاز نیتروژن 4/2 انگستروم است. بنابراین تنها گاز اکسیژن و آرگون که دارای قطر مولکولی 3/8 انگستروم است، مجوز عبور از این مواد جاذب را دارند. پس از اینکه ناخالصی ها از هوا گرفته شد، به نیتروژن فیلتر شده اجازه خروج از ستون داده می شود. این فرایند تا زمانیکه برج اول به اشباع برسند ادامه پیدا می کند. در این شرایط باید برج اشباع شده احیا گردد. در زمانی که این برج در حال احیا است، برج دوم مشغول تولید نیتروژن می باشد. سیستم کنترل دستگاه، کنترل و باز و بسته شدن ولوو ها را انجام می دهد. در نتیجه در هر دستگاه تولید نیتروژن وجود دو برج الزامی می باشد.

سپس پروسه وارد مرحله بعدی می شود. عوامل مختلفی از قبیل مقدار (دبی) هوای ورودی، حجم هوای ورودی و میزان مرغوبیت مواد جاذب تاثیر مستقیمی بر روی زمان اشباع می گذارد. اگر عوامل مطرح شده و استاندارد های لازم رعایت شده باشد، به وسیله این دستگاه و تکنولوژی psaمی توان به صورت 24 ساعته، نیتروژنی با خلوص 95/5 درصد تا 99/99 درصد تولید نمود.

در مرحله نهایی نیتروژن خالص تولید شده در مخازن نیتروژن ذخیره می گردد. گاز نیتروژن به صورت مداوم و پیوسته در این مخازن ذخیره می شود. در صورتی که به گاز نیتروژن بیشتری نیاز باشد، گازها ابتدا توسط کمپرسور ثانویه فشرده می شود و سپس به مخزن وارد می شوند.